Atténuer la formation de vernis dans les turbines de production d’électricité

Connaissez-vous le vieil adage qui dit que mieux vaut prévenir que guérir ? Nombre des sociétés de production d’électricité avec lesquelles nous travaillons dépensent des sommes exorbitantes et affectent de nombreux employés à la résolution des problèmes causés par la formation de vernis dans leurs turbines à gaz. La bonne nouvelle est qu’il existe désormais des solutions de lubrification qui contribuent à prévenir ou du moins à atténuer dans un premier temps la formation de vernis.

Les sociétés de production d’électricité sont souvent contractuellement tenues de fournir une quantité donnée d’électricité sur une période définie. Actuellement, elles doivent faire face à plusieurs défis simultanément : la réduction de l’utilisation du charbon, la réduction de l’utilisation de l’énergie nucléaire et la hausse de l’utilisation des sources d’énergie renouvelables, comme l’énergie solaire ou éolienne, qui ne sont pas toujours disponibles à la demande. Elles doivent également être prêtes à activer instantanément des unités de production lorsque la demande explose.

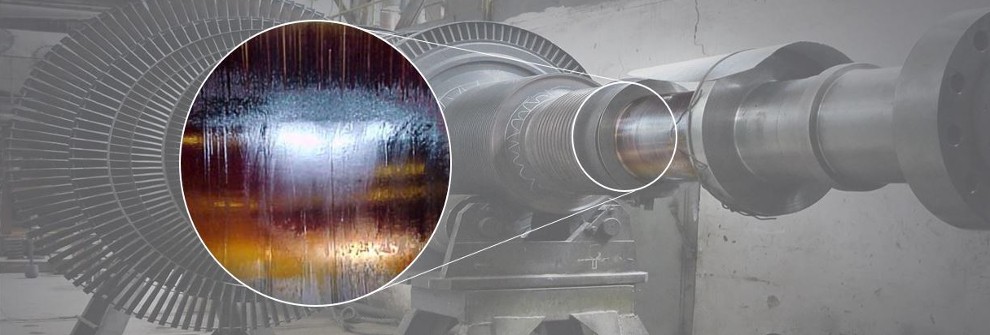

Le vernis généré par l’oxydation du lubrifiant dans une turbine peut provoquer une adhérence des soupapes de régulation du gaz et affecter les performances du refroidisseur d’huile, ce qui provoque de sérieux problèmes opérationnels ou, dans le pire des scénarios, un arrêt automatique ou une défaillance empêchant la mise en marche. Une incapacité à fournir de l’électricité à la demande peut entraîner des sanctions et amendes sévères, combinées à des factures de maintenance et de réparation colossales, sans parler des préjudices durables pour la réputation du fournisseur.

Il n’est donc pas étonnant que la résistance au vernis ait suscité beaucoup d’intérêt dans le monde des turbines. Traditionnellement, les problèmes de vernis résultent des lubrifiants dont les huiles de base de groupe I ont tendance à s’oxyder dans des conditions de fonctionnement à hautes températures. Aujourd’hui, certains constructeurs de turbines ont décidé de s’attaquer au problème. Ils ont publié des spécifications à destination des fabricants de lubrifiants afin qu’ils créent des huiles pour turbines plus résistantes à l’oxydation et aux dépôts qui en résultent et qui provoquent, à terme, la formation de vernis.

Chevron a récemment présenté sa nouvelle génération d’huiles pour turbines GST Advantage® dotées de la technologie VARTECH®. Les huiles pour turbines Texaco GST Advantage dotées de la technologie VARTECH sont spécialement formulées pour répondre aux exigences les plus strictes des constructeurs. Les huiles pour turbines Texaco GST Advantage EP et GST Advantage RO sont formulées avec des huiles de base de groupe II (qui sont plus raffinées que les huiles de base de groupe I et démontrent une stabilité à l’oxydation comparativement supérieure) et avec un système d’additifs conçu pour réduire encore davantage les précurseurs du vernis qui ont tendance à se former. En limitant les précurseurs du vernis, ces huiles pour turbines Texaco GST Advantage contribuent à contrôler la formation de vernis et ont une durée de vie prolongée. Dans le cadre du test de stabilité à l’oxydation des huiles pour turbines (« TOST »), nos huiles pour turbines GST Advantage ont démontré de très bonnes performances de contrôle de l’oxydation et des dépôts, ainsi qu’une très bonne résistance à la formation de vernis.

Des opérateurs du secteur ont choisi d’utiliser des huiles pour turbines à base de polyoxyalkylène glycol (PAG), dont certaines supposées être « sans vernis ». Notre test nous a permis de conclure que cette affirmation n’est pas toujours vraie. Les huiles PAG sont hygroscopiques, c’est-à-dire qu’elles absorbent l’eau et subissent en conséquence une certaine formation acide et une dégradation.

Chevron est désormais en mesure de fournir aux secteurs de la production d’électricité et de la pétrochimie une nouvelle alternative pour contribuer à contrôler la formation de vernis et pour réduire le risque de défaillance d’une turbine causée par le vernis, ce qui évite alors les coûts élevés de maintenance et de réparation de la turbine après l’incident.

Chevron a développé une approche holistique en deux étapes pour contribuer au contrôle du vernis. La première étape de la solution VARTECH® est notre nettoyant VARTECH Industrial System Cleaner, qui est ajouté en fin de vie de l’huile en service afin de contribuer à nettoyer le vernis existant sans nécessiter la mise hors ligne de l’équipement. La seconde étape de la solution holistique VARTECH est conçue pour contrôler le vernis. En effet, remplir les systèmes récemment nettoyés avec des huiles pour turbines Texaco GST® Advantage sélectionnées contribue à améliorer la stabilité à l’oxydation, à réduire la dégradation de l’huile et à prolonger sa durée de vie en limitant les précurseurs de vernis nuisibles qui peuvent provoquer la formation de vernis.

Pour en savoir plus à propos de nos huiles pour turbines Texaco GST Advantage, consultez la page suivante : Texaco GST Advantage.